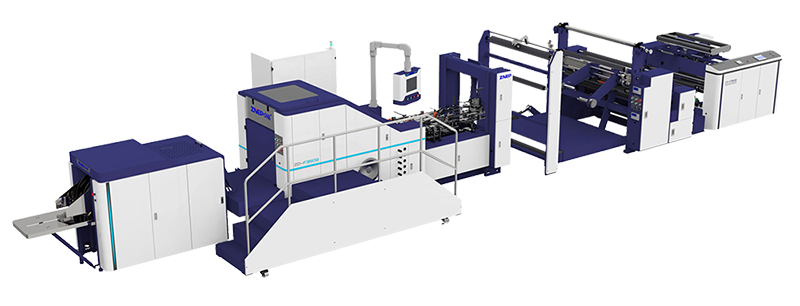

BlockbodenbeutelmaschineMaschine zur Herstellung von Papierbeuteln mit Griffloch

Diese Papiertütenmaschine dient zur Herstellung von Papierbeutel mit gestanzten Griffen und eignet sich ideal für die Produktion verschiedenster Papierbeutel – darunter Recyclingpapierbeutel, Lebensmittelverpackungen aus Papier, Einkaufstüten aus Papier usw. Sie verarbeitet bedrucktes oder unbedrucktes Rollenpapier zur automatischen Herstellung von Papierbeuteln in unterschiedlichen Größen.

| Modell | ZD-F350S |

ZD-F450S |

| Rollenpapierbreite | 420-1.090 mm | 670-1.290 mm |

| Schnittlänge | 260-530 mm | 260-530 mm |

| Beutelbreite | 130-350 mm | 240-450 mm |

| Bodenbreite | 65-180 mm | 80-180 mm |

| Papiergewicht | 60-150 g/㎡ | 70-150 g/㎡ |

| Breite Verstärkungspapier | 100-150 mm | 100-150 mm |

| Länge Verstärkungspapier | 50-100 mm | 50-100 mm |

| Gewicht Verstärkungspapier | 80-200 g/㎡ | 80-200 g/㎡ |

| Max. Rollendurchmesser | φ1.500 mm | φ1.500 mm |

| Innendurchmesser Papierrolle | φ76 mm | φ76 mm |

| Max. Produktionsgeschwindigkeit | 150/200 Beutel/min | 150/200 Beutel/min |

| Gesamtleistung | 28 kw | 28 kw |

| Gewicht | 12.000 kg | 13.000 kg |

| Gesamtmaße(LxBxH) | 14.000*3.300*1900 mm | 14.200*3.500*1.900 mm |

Alle Arbeitsschritte zur Herstellung der Papierbeutel werden in einer Maschine vereint – vom Abrollen des Papiers, dem eventuellen Druck, dem Aufbringen von Seitenkleber und Griffverstärkungen, der Formung und dem Zuschnitt des Papierrohrs, dem Stanzen der Grifföffnung sowie dem Bodenfalten, -kleben und -formen bis hin zur Beutelsammlung. Die Steuerung erfolgt über sieben Mitsubishi-Servomotoren aus Japan, was höchste Präzision, einfache Wartung und hohe Effizienz gewährleistet.

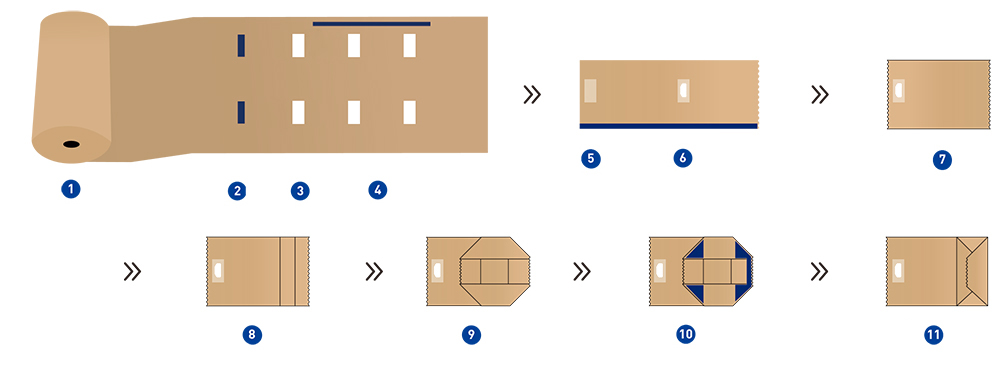

- Rollenzuführung

- Klebstoffauftragung für die Fensterfolie

- Aufkleben der Papierverstärkung

- Seitenverklebung

- Schlauchbildung

- Ausstanzen des D-Henkels

- Schlauchabschnitt

- Rillung

- Bodenfaltung

- Bodenverklebung

- Bodenformung

-

-

ZUFÜHREINHEIT

Die Papierrolle wird auf einem Luftspannfutter befestigt und kann über einen Schwenkarm mit hydraulischem Hebesystem zugeführt werden. Ein Alarmsystem warnt bei Papiermangel. Dank Bahnlaufregelung und gleichmäßiger Spannungskontrolle wird eine verbesserte Oberflächenglätte des Papiers erreicht. Rollenwechsel erfolgen bequem per Knopfdruck.

-

-

ANBRINGEN VERSTÄRKUNGSPAPIER

Diese Einheit arbeitet mit zwei nebeneinanderliegenden Messern zur Synchronisation von Film- oder Papierpatches. Klebstoffauftrag, Transport und Zuschnitt der Patches werden durch Servomotoren gesteuert. Nach dem Auftragen des Klebers und dem Falten durch eine pneumatische Walze erfolgen Papierzufuhr, Transport, Fensterklebung, Folienschneiden und Patchen automatisch über eine zweite Walzenmechanik.

-

-

BEUTELFORMUNGSEINHEIT

Das Papier mit aufgeklebten Patches und Seitenkleber wird zu einem Rohr geformt und gemäß den Einstellungen in Abschnitte geschnitten. Diese Abschnitte werden zur Trommel weitergeleitet, wo die vier Ecken geöffnet und der Boden geklebt, versiegelt und zu einer quadratischen Form gefaltet wird.