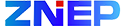

BlockbodenbeutelmaschineMaschine für J-Cut-Papierbeutel mit gefalteten Kordel- oder Flachhenkeln (Rollzuführung)

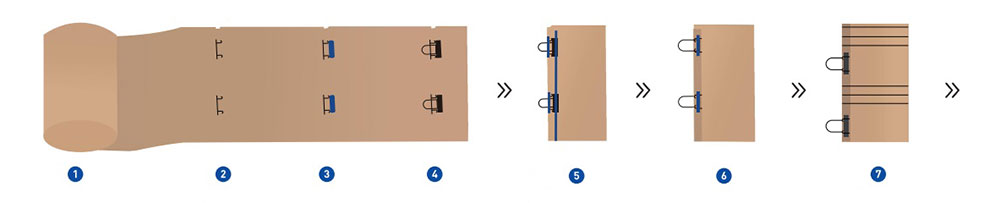

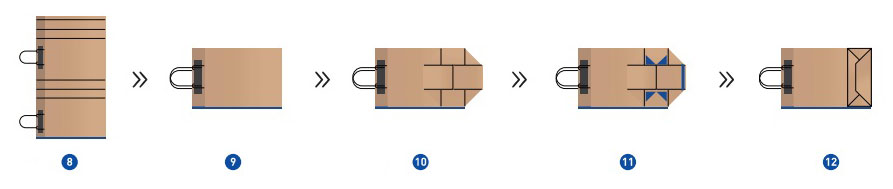

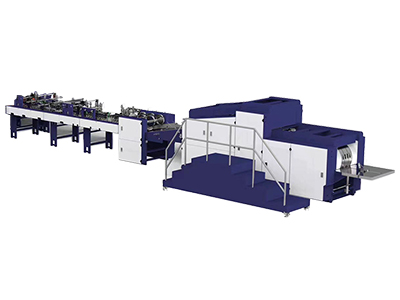

Die Blockbodenbeutelmaschine für Papierbeutel mit Kordel- oder Flachhenkeln (J-Cut) ist eine innovative Maschine, die die Herstellung von Papiertüten mit innen gefalteten Henkeln durchführt. Ausgehend vom Papier, das von einer Rolle zugeführt wird, formt die Papiertütenmaschine Henkel und bringt sie am Papier an. Jeder Schritt ist automatisiert, von der Herstellung der Henkel über das Einkleben bis hin zum präzisen Schneiden und Falten des Papierbogens. Anschließend trägt die Maschine Leim auf, formt die Tüte und schließt mit dem Falten und Kleben des Bodens ab - alles in einem reibungslosen, synchronisierten Prozess. Diese vollautomatische Maschine zur Herstellung von Beuteln steigert nicht nur die Effizienz, sondern senkt auch die Arbeitskosten erheblich, was sie zu einer idealen Lösung für die Herstellung hochwertiger Papiertüten macht.

| Modell | ZD-FD280QZ |

ZD-FN380QZ |

ZD-FD550QZ |

| Papierbogenbreite | 430 – 890 mm | 550 – 1.050 mm | 670 – 1.510 mm |

| Max. Rollendurchmesser | Ø 1.500 mm | Ø 1.500 mm | Ø 1.500 mm |

| Innendurchmesser der Papierrolle | Ø 76 mm | Ø 76 mm | Ø 76 mm |

| Papiergewicht | 100 – 200 g/m² | 100 – 200 g/m² | 100 – 200 g/m² |

| Fertige Beutelbreite | 150 – 280 mm | 180 - 380 mm | 240 – 540 mm |

| Papierlänge | 210 – 530 mm (inkl. Henkelhöhe) | 230 – 655 mm (inkl. Henkelhöhe) | 380 – 710 mm (inkl. Henkelhöhe) |

| Bodenbreite | 50 -150 mm | 70 - 200 mm | 80 – 240 mm |

| Umschlagbreite oben | 40 – 60 mm | 40 - 60 mm | 40 – 60 mm |

| Max. Geschwindigkeit | 100 Beutel/min | 100 Beutel/min | 80 Beutel/min |

| Arbeitsluftdruck | 0,6 – 0,8 MPa | 0,6 – 0,8 MPa | 0,6 – 0,8 MPa |

| Gesamtleistung | 380V 3P4L60kW | 380V 3P4L61kW | 380V3P4L64kW |

| Maschinengewicht | 24.500kg | 26.500kg | 28.500kg |

| Gesamtmaße | 21x6,7x3 m | 21x6.8x3 m | 24,6x7,2x3m |

| Kordelgriff | Q3 | Q4 |

| Henkelhöhe | 90-120 mm | 90-120 mm |

| Kordeldurchmesser | Ø3-6 mm | Ø3-6 mm |

| Länge des Verstärkungsstreifens | 152 mm | 190 mm |

| Breite des Verstärkungsstreifens | 35-50 mm | 35-50 mm |

| Abstand zwischen den Henkeln | 76 mm | 95 mm |

| Durchmesser der Papierrolle für Verstärkungsstreifen | Ø1.200 mm | Ø1.200 mm |

| Breite der Papierrolle für Verstärkungsstreifen | 70-100 mm | 70-100 mm |

| Grammatur des Verstärkungsstreifens | 80-150 g/m² | 80-150 g/m² |

| Flachhenkel | B1 | B2 |

| Papiergrammatur für Henkel | 100-130 g/m² | 100-130 g/m² |

| Breite des Flachhenkels | 12 mm | 15 mm |

| Höhe des Flachhenkels | 100 mm | 100 mm |

| Abstand zwischen den Henkeln | 76 mm | 95 mm |

| Durchmesser der Papierrolle für Henkel | Ø1.200 mm | Ø1.200 mm |

| Grammatur des Verstärkungsstreifens | 100-150 g/m² | 100-150 g/m² |

| Durchmesser der Papierrolle für Verstärkungsstreifen | Ø1.200 mm | Ø1.200 mm |

| Länge des Verstärkungsstreifens | 152 mm | 190 mm |

| Breite des Verstärkungsstreifens | 35-50 mm | 35-50 mm |

- Papierrollen-Zuführung

- J-Cut

- Henkelverklebung

- Henkelanbringung

- Leimauftrag / Papierschneiden

- Obere Kantenfalz

- Seitenfaltenprägung

- Seitenverklebung

- Schlauchbildung

- Bodenfaltung

- Bodenverklebung

- Bodenversiegelung

-

-

Zuführeinheit

Die Zuführeinheit ist auf Effizienz und Benutzerfreundlichkeit ausgelegt. Die Papierrolle wird auf eine luftexpandierende Welle gespannt und mittels Schwenkarm mit einem fortschrittlichen hydraulischen Hebesystem in die Maschine geführt. Ein integriertes Alarmsystem weist darauf hin, wenn Papier nachgelegt werden muss. Darüber hinaus verfügt die Einheit über eine automatische Bahnkantensteuerung und eine gleichmäßige Spannungsregelung, wodurch das Papier optimal ausgerichtet und gleichmäßig in die Maschine eingezogen wird. Ein Knopfsteuerungssystem ermöglicht den schnellen und einfachen Rollenwechsel, was die Produktivität insgesamt steigert.

-

-

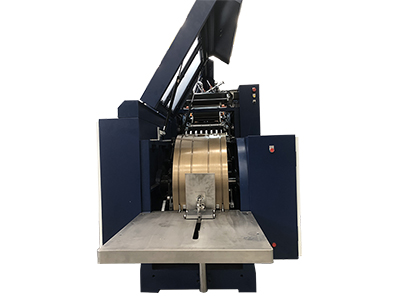

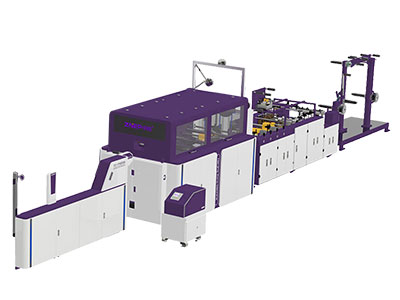

Henkelherstellungseinheit

Die Henkelherstellungseinheit sorgt für eine präzise und effiziente Herstellung der Papierhenkel. Zunächst werden zwei Rollen Verstärkungsstreifen und eine Rolle Papierkordel zugeführt. Die Papierkordel wird anschließend mit Wasser- und Heißschmelzkleber auf die Verstärkungspapierstreifen geklebt. Nach dem Klebevorgang wird das Material zusammengedrückt, um eine feste Verbindung zu gewährleisten. Zum Schluss werden die Henkel auf die gewünschte Länge zugeschnitten und zur Henkelanbringungseinheit weitergeleitet.

-

-

Henkelanbringungseinheit

Diese Einheit dient der präzisen Anbringung der zuvor hergestellten Henkel an die Papierbeutel. Die zugeschnittenen Henkel werden exakt an der vorgesehenen Stelle positioniert. Anschließend wird ein wasserbasierter Kleber aufgetragen, um die Henkel sicher mit dem Beutel zu verbinden. Die Henkel werden danach fest angedrückt, sodass eine zuverlässige Haftung entsteht. Dieser Schritt erfolgt vor dem Vorprägen der Seitenfalten und bereitet den Beutel auf die Formung in der nächsten Einheit vor.

-

-

Einheit für Papierschneiden und obere Kantenfalz

In dieser Einheit wird das Papier entsprechend der voreingestellten Schlauchlänge zugeschnitten. Danach wird an der oberen Papierkante Klebstoff aufgetragen. Abschließend wird die obere Kante sauber umgefaltet, um eine stabile und optisch ansprechende Kante zu schaffen. Dieser Arbeitsschritt ist entscheidend für die Vorbereitung des Papiers für die folgenden Produktionsphasen.

-

-

Beutelformungseinheit

Die Beutelformung beginnt mit dem Auftragen von Klebstoff an den Seiten des Papierzuschnitts. Anschließend wird der Papierzuschnitt zu einem Schlauch gefaltet. Die fertigen Schläuche werden dann mithilfe eines Trommelmechanismus geöffnet und durch ein Vakuumsystem exakt zu einem vierkantigen Boden geformt. Danach erfolgt die Bodenverklebung und -versiegelung, wodurch ein stabiler Papierbeutel entsteht.