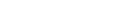

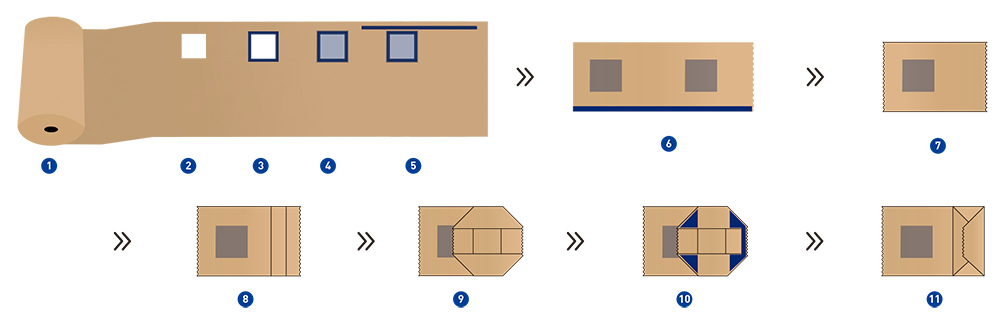

BlockbodenbeutelmaschineMaschine zur Herstellung von Papierbeuteln mit Sichtfenster

Diese speziell entwickelte Papierbeutelmaschine dient der Herstellung verschiedener Arten von Papierbeuteln mit Sichtfenster, hauptsächlich für den Lebensmittelbereich. Die Anlage verwendet bedrucktes oder unbedrucktes Rollenpapier als Ausgangsmaterial zur automatischen Produktion von Papierbeuteln in unterschiedlichen Größen.

| Modell | ZDF-KM190 |

ZDF-KM350 |

| Rollenpapierbreite | 280-650mm | 420-1.090mm |

| Max. Rollendurchmesser | Ø1.500mm | Ø1.500mm |

| Durchmesser des Papierrollenkerns | Ø76mm | Ø76mm |

| Papiergewicht | 50-150g | 60-150g |

| Beutelbreite | 80-190mm | 130-350mm |

| Papierschlauchlänge | 190-370mm | 260-530mm |

| Bodenbreite des Beutels | 50-110mm | 65-180mm |

| Folie (Gewicht) | 0,02g-0,05g | 0,02g-0,05g |

| Breite Sichtfenster | 20-120mm | 20-200mm |

| Länge Sichtfenster | 20-160mm | 20-200mm |

| Max. Produktionsgeschwindigkeit | 180/220 Beutel/min | 150/180 Beutel/min |

| Gesamtleistung | 28kw | 28kw |

| Maschinengewicht | 12.000kg | 13.800kg |

| Gesamtmaße (LxBxH) | 12.600x2.000x1.800mm | 13.500x3.300x2.000mm |

Die ZNEP Fensterklebemaschine zur Herstellung von Papierbeuteln mit Blockboden überwacht streng jeden Produktionsschritt, um hochwertige Papierbeutel aus unbedrucktem oder vorgedrucktem Rollenpapier herzustellen. Die Maschine ist mit einem elektrischen Steuerungssystem von Mitsubishi ausgestattet und arbeitet unter präziser Steuerung durch Servomotoren. Dies gewährleistet eine hohe Stabilität, einfache Bedienung und zuverlässige Leistung. Dank ihrer hohen Produktionseffizienz ist diese Maschine die ideale Lösung zur Senkung von Arbeits- und Produktionskosten. Im Vergleich zu Bogenpapiermaschinen ist sie zudem umweltfreundlicher und wirtschaftlicher, da sie hochwertige Beutel auch aus dünnem Papier fertigen kann.

- Rollenzuführung

- Fensterzuschnitt

- Klebstoffauftragung für Fensterfolie

- Fensterfolienkaschierung

- Seitenverklebung

- Schlauchbildung

- Schlauchabschnitt

- Rillung

- Bodenfaltung

- Bodenverklebung

- Bodenformung

-

-

ZUFÜHREINHEIT

Das Rollenpapier ist auf einem luftausdehnbaren Spannschaft fixiert und wird über einen Schwenkarm mit hydraulischem Hebesystem zugeführt. Ein integriertes Alarmsystem warnt, wenn kein Papier mehr zugeführt wird. Eine verbesserte Oberflächenglätte des Papiers während der Zuführung wird durch eine Bahnführung sowie eine gleichmäßige Spannungsregelung erreicht. Der Rollenwechsel kann komfortabel per Knopfdruck erfolgen.

-

-

STANZEINHEIT

Die obere Walze ist mit einer magnetischen Haltevorrichtung für die Klingen ausgestattet, was den Klingenwechsel erleichtert und die Betriebskosten senkt. Die untere Walze besteht aus einer Hartmetalllegierung und sorgt für saubere und glatte Schnittkanten. Beide Walzen arbeiten präzise zusammen, um ein optimales Stanzresultat zu erzielen.

-

-

FENSTERKLEBEEINHEIT

Diese Einheit verwendet ein nebeneinander angeordnetes Doppelmesser, um die Synchronisation der Folien- oder Papierfenster sicherzustellen. Das Auftragen des Klebers, der Vorschub und das Schneiden der Patchrollen werden vollständig durch Servomotoren gesteuert. Nach dem Auftragen des Klebers an den gewünschten Stellen und dem Falten mittels pneumatischer Walze erfolgt der automatische Ablauf: Papierzufuhr, Transport, Fensterverklebung, Folienzuschnitt und Aufbringung der Fensterpatches – bis hin zum fertigen Beutel über ein zweites Walzensystem.

-

-

BEUTELFORMUNGSEINHEIT

Das Papier wird zusammen mit den aufgebrachten Patches und Seitenklebern zunächst zu einem Schlauch geformt. Dieser wird anschließend in einzelne Abschnitte geschnitten. Diese Schlauchstücke werden an eine Trommel weitergeleitet, wo die vier Ecken geöffnet, der Boden verklebt, versiegelt und schließlich zu einem quadratischen Boden geformt werden.