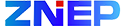

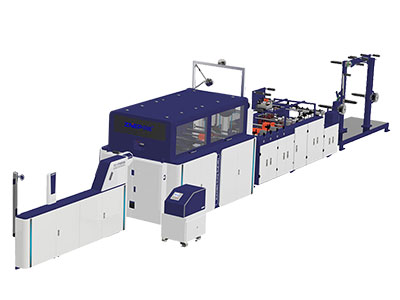

BlockbodenbeutelmaschineMaschine für Papierbeutel mit Haftklebeverschluss und Kordel- oder Flachhenkeln (Automatik)

Diese Anlage zur Papiertütenherstellung ist speziell für die automatisierte Inline-Produktion von Papiertragetaschen mit flachen und gedrehten Seilgriffen konzipiert. Die Henkel, die von der Henkelherstellungseinheit erstellt werden, werden der Hauptmaschine zugeführt, wo sie geschnitten und auf das Papier geklebt werden. Diese Papiertütenmaschine kann die Papiertüte in einem Arbeitsgang aus unbedrucktem oder vorbedrucktem Papier herstellen. Sie verfügt über Funktionen wie Fensterschnitt und Abfallabsaugung, Kleben und Anbringen, Perforation der Reißleine, Vorschneiden an der Seilposition, Kleben für das Verstärkungsband und Kleben, seitliches Anbringen, Schlauchformung und Schneiden, Bodenrillung sowie Formung zur Taschensammlung.

Darüber hinaus sind unsere Maschinen zur Herstellung von Papierbeuteln mit japanischen Servomotoren ausgestattet, die einen schnellen und stabilen Betrieb gewährleisten und den Zeitaufwand für Größenanpassungen reduzieren. Mit ihrer hohen Präzision, starken Stabilität, einfachen Wartung und effizienten Produktionsmöglichkeiten sind die Papiersackmaschinen eine ausgezeichnete Wahl für Druckereien und Hersteller von Papiersäcken, die mit minimalem Aufwand qualitativ hochwertige Säcke produzieren wollen.

| Modell | ZD-FN380QT |

ZD-FN550QT |

| Papierrollenbreite | 580-1.270 mm | 630-1.730 mm |

| Max. Durchmesser der Papierrolle | Ø1.500 mm | Ø1.500 mm |

| Innendurchmesser der Papierrolle | Ø76 mm | Ø76 mm |

| Papiergrammatur | 60/80-150 g/m² | 80/90-150 g/m² |

| Fertige Beutelbreite | 200-380 mm | 220-550 mm |

| Papierlängen für Beutelschlauch | (230+Klappenhöhe)-(655mm inkl. Klappe & Henkelhöhe) | (380+Klappenhöhe)-(770mm inkl. Klappe & Henkelhöhe) |

| Beutelbodenbreite | 75-240 mm | 80-300 mm |

| Klappenhöhe | 30-80 mm | 30-80 mm |

| Breite des Abdeckpapiers | 15-35 mm | 15-35 mm |

| Papiergrammatur der Klappe | 50-100 g/m² | 50-100 g/m |

| Max. Produktionsgeschwindigkeit | 120 Beutel/min | 110 Beutel/min |

| Gesamtleistung | 380V 3P4L56 kW | 380V 3P4L 56kW |

| Gewicht | 27.000 kg | 29.000 kg |

| Gesamtabmessungen | 15.800*6.900*3.400 mm | 17.600*7.200*3.500 mm |

| Kordelhenkel | Q3 | Q4 | Q5 |

| Henkelhöhe | 90-120 mm | 90-120 mm | 90-120 mm |

| Durchmesser des Henkelseils | Ø3-6 mm | Ø3-6 mm | Ø3-6 mm |

| Länge des Verstärkungspapiers | 152 mm | 190 mm | 190 mm |

| Breite des Verstärkungspapiers | 35-50 mm | 35-50 mm | 35-50 mm |

| Abstand der Henkelseile | 76 mm | 95 mm | 101 mm |

| Durchmesser der Verstärkungspapierrolle | Ø1.200 mm | Ø1.200 mm | Ø1.200 mm |

| Rollenbreite Verstärkungspapier | 70-100 mm | 70-100 mm | 70-100 mm |

| Papiergrammatur | 80-150 g/m² | 80-150 g/m² | 80-150 g/m² |

| Flachhenkel | B1 | B2 |

| Papiergrammatur für Henkel | 100-130 g/m² | 100-130 g/m² |

| Flachhenkelbreite | 12 mm | 15 mm |

| Flachhenkelhöhe | 100 mm | 100 mm |

| Abstand der Flachhenkel | 76 mm | 95 mm |

| Durchmesser der Papierrolle für Henkel | Ø1200 mm | Ø1200 mm |

| Papiergrammatur Verstärkung | 100-150 g/m² | 100-150 g/m² |

| Durchmesser der Verstärkungspapierrolle | Ø1200 mm | Ø1200 mm |

| Länge Verstärkungspapier | 152 mm | 190 mm |

| Breite Verstärkungspapier | 35-50 mm | 35-50 mm |

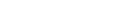

- Papierrollenzufuhr

- Fensterausschnitt/V-Schnitt/Aufreißlinie

- Klebstoffsprühung

- Aufbringen des Abdeckstreifens

- Perforation

- Henkelverleimung

- Henkelanbringung

- Seitenverleimung

- Schlauchbildung

- Schneiden von Reststücken

- Bodenfaltung

- Bodenverleimung

- Bodenversiegelung

-

-

Zuführeinheit

Die Zuführeinheit vereinfacht den Papiereinzug. Die Papierrolle wird auf einer luftexpandierenden Welle befestigt und mithilfe eines Schwenkarms mit hydraulischem Hebesystem zugeführt. Sie verfügt über eine Alarmfunktion bei Papiermangel, automatische Bahnführung und gleichmäßige Spannungsregelung. Rollenwechsel erfolgt per Knopfdruck – schnell und benutzerfreundlich.

-

-

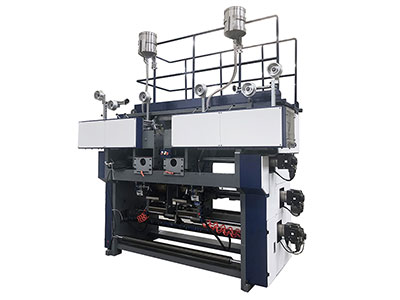

Henkelherstellungseinheit

Zwei Verstärkungspapierrollen und eine Papierseilrolle werden gleichzeitig zugeführt. Das Seil wird mit wasser- und heißschmelzkleber auf das Verstärkungspapier geklebt. Ein Pressmechanismus sorgt für festen Halt, danach werden die Henkel geschnitten und zur Henkelausbringungseinheit weitergeleitet.

-

-

Henkelanbringungseinheit

Die Henkelklebestation in unseren Papiertütenmaschinen ist eine Schlüsselkomponente für das Anbringen von Henkeln. Nach dem Zuschneiden der Henkelstreifen werden diese präzise auf den vorgesehenen Bereich der Papiertüte positioniert. Das Gerät trägt einen Klebstoff auf Wasserbasis auf, um den Griff sicher mit dem Beutel zu verbinden. Anschließend werden die Griffe fest auf die Oberfläche der Tüte gepresst, um eine stabile Befestigung zu gewährleisten. Dieser Prozess ist abgeschlossen, bevor die Tüte zur Vorfaltung in die Formeinheit geschickt wird, um sie für die letzten Produktionsschritte vorzubereiten.

-

-

Beutelformungseinheit

Die Beutelformeinheit spielt eine entscheidende Rolle bei der Gestaltung des Endprodukts. Zunächst wird das geklebte Papier mitsamt den Griffen zu Schläuchen geformt. Diese Schläuche werden dann entsprechend den vorgegebenen Anforderungen präzise in einzelne Stücke geschnitten. Im nächsten Schritt werden die Rohre in einen Trommelmechanismus überführt, der sie mit Hilfe eines Vakuumsaugers in eine viereckige Form öffnet. Anschließend wird der Boden des Beutels verklebt, versiegelt und in eine quadratische Form gebracht. Der letzte Schritt besteht darin, die fertigen Beutel zu komprimieren und aus der Maschine zu befördern.

-

-

Beutelsammelstation

Die Beutelsammeleinheit übernimmt die letzte Phase des Produktionsprozesses. Sie presst die geformten Beutel zusammen, um ein sauberes Finish zu gewährleisten, und gibt die fertigen Beutel dann reibungslos aus. Ein integraler Bestandteil dieser Einheit ist das Zählsystem, das die Gesamtzahl der produzierten Beutel genau anzeigt und wertvolle Daten für die Produktionsverfolgung und Qualitätskontrolle liefert.